CHI SIAMO

Un team dinamico, professionale, forte della propria esperienza

La grande esperienza maturata in oltre 35 anni di presenza sul mercato in diversi settori dell’industria, fa di S.A.T.A.C.I. il partner ideale per le Aziende di settore operanti in tutto il Nord-Italia vantando l’esclusiva per la distribuzione e manutenzione di compressori nonchè relativa componentistica INGERSOLL-RAND nelle province di Piacenza e Parma.

anni di esperienza

clienti soddisfatti

ore di assistenza all'anno

SERVIZI

S.a.t.a.c.i.: una sola azienda, servizi a 360 gradi

Verifiche

Vendita

Installazioni

Manutenzione

Assistenza

Case studies n. 1

Il cliente si occupa della manifattura di blocchi in calcestruzzo cellulare.

Ci pone la necessità di implementare un nuovo sistema di produzione aria compressa per l’alimentazione del loro impianto di produzione e per lo svuotamento/pulizia dei silos di materia prima.

Utilizzando già nell’ impianto esistente un essiccatore ad assorbimento, il cliente ha inizialmente richiesto lo stesso tipo di apparecchiatura per il trattamento dell’aria compressa al fine di raggiungere un punto di rugiada in pressione di -20°C.

Considerando gli sprechi energetici ed i costi di gestione di un essiccatore ad adsorbimento abbiamo proposto una nuova tecnologia brevettata da Ingersoll Rand, la soluzione individuata consiste nell’installazione di un nuovo essiccatore a ciclo frigorifero Subfreezing Dryer, che permette di raggiungere un punto di rugiada in pressione paragonabile a quello di un essiccatore ad assorbimento tradizionale, riducendo notevolmente il costo di acquisto e di utilizzo.

Utilizzando quattro stadi di raffreddamento è capace di mantenere un punto di rugiada sempre inferiore ai -20°C, sfruttando i differenziali di temperatura per autorigenerare le celle e mantenere il ciclo costante senza perdite di carico, sprechi di aria di rigenerazione o energia elettrica per il riscaldamento.

Case studies n. 2

Il cliente si occupa della distribuzione di gas naturale sul territorio nazionale.

Per la nuova centrale che sta costruendo, necessita di un impianto di produzione di aria compressa che alimenti sia gli strumenti necessari al funzionamento della centrale, sia la rete di servizio interna alla centrale.

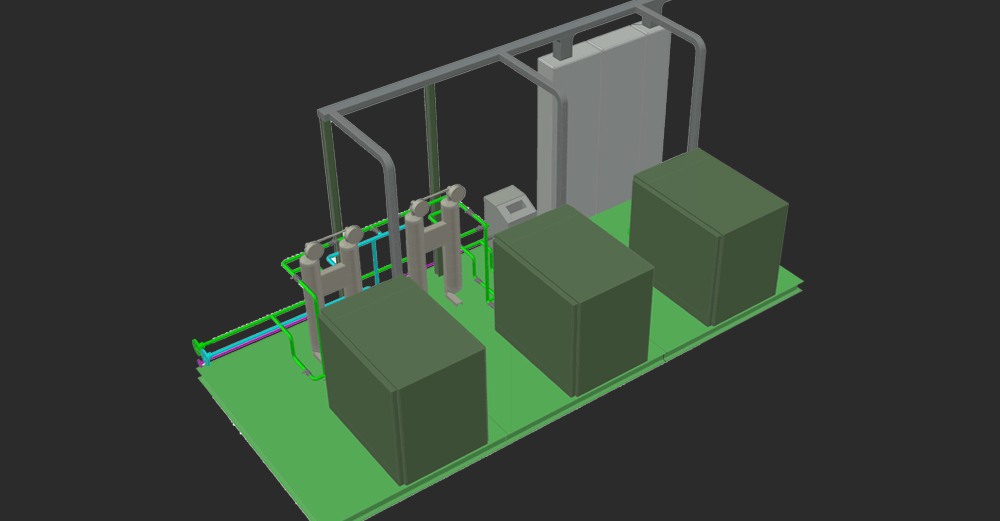

La soluzione che abbiamo adottato è stata quella di creare un impianto compatto e performante, composto da ben tre compressori ed altrettanti essiccatori, posizionandoli direttamente a valle dei compressori, potendo così risparmiare lo spazio che occuperebbe un serbatoio di stoccaggio.

Per poter realizzare questo sistema è stato necessario dotare il package con un pannello di supervisione e controllo logico di ultima generazione tuchscreen, che permette di gestire tutti i componenti montati sullo skid e di lavorare con la logica “Master/Slave”.

I due compressori che producono aria servizi lavorano in coppia per portare la pressione di linea al valore di riferimento, una volta raggiunto l’obiettivo questo stesso processo logico permette di far lavorare un solo compressore, riducendo i consumi e l’usura delle macchine.

Questo come tutto ciò ce riguarda l’intero progetto è stato realizzato seguendo le specifiche richieste del cliente, customizzando qualsiasi aspetto, dalle caratteristiche di progetto (tipologia e spessori dei materiali, temperature e pressioni fuori standard) alla verniciatura.

Case studies n. 3

Il cliente si occupa di stoccaggio e trattamento di gas metano.

Nell’impianto preesistente, composto da tre compressori, due essiccatori e sei filtri di linea, si riscontra una ridondanza di funzionamento a causa della poca flessibilità ed affidabilità del sistema, provocando un forte dispendio di energia elettrica e vuoti di produzione.

La richiesta che ci viene sottoposta in questo caso è quella di una sostituzione totale dell’impianto apportando una modifica fondamentale, una maggiore flessibilità e dinamicità, tale da riscontrare un sostanzioso e veloce payback dell’investimento.

I tre compressori vengono sostituiti con tre macchine a velocità variabile Nirvana N75, che combinati con la modifica del sistema di gestione remoto, in un sistema locale interfacciato via modbus al sistema DCS del cliente, assicurano l’operatività continua dell’impianto migliorandone al contempo l’efficienza elettrica.

Queste modifiche si trasformano in un risparmio energetico nell’ordine del 30%.

Case studies n. 4

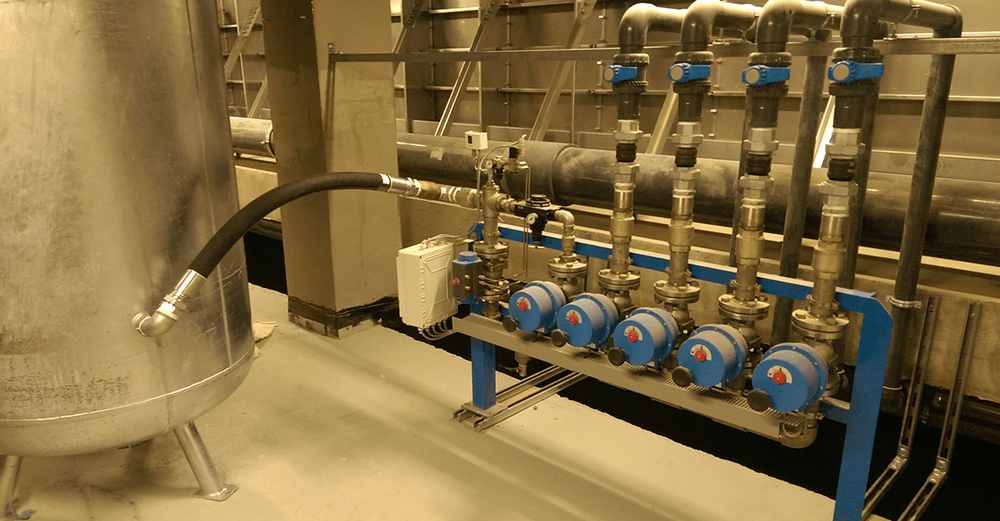

In collaborazione con un azienda che allestisce piscine olimpioniche in tutto il mondo, abbiamo realizzato un impianto di produzione aria compressa che permette la diffusione di bolle d’aria all’interno delle piscine, erogando in corrispondenza del punto di ingresso dei tuffatori dai trampolini, in modo da diminuire la densità dell’acqua, riducendo quindi la resistenza che pone quest’ultima al momento in cui il tuffatore impatta la superficie. In funzione della grandezza della piscina e del numero di trampolini abbiamo costruito collettori che distribuiscono in modo indipendente il flusso d’aria compressa fino a nove gruppi di erogatori attuati elettricamente. L’impianto è realizzato interamente in acciaio inox 304 e materiali compositi resistenti all’azione del cloro.

I NOSTRI PARTNERS

I nostri alleati, la nostra forza. Ogni nome è sinonimo di eccellenza

CONTATTACI

Siamo sempre disponibili a rispondere alle vostre richieste ed esigenze

Contatti

Indirizzo: S.P. Padana Inferiore 10, N°3 - 29012 Caorso - ItaliaTelefono: 0523 814084

Email per info commerciali: info@sataci.it

Email per amministrazione e fatturazione: sataci@sataci.it